隨著工業4.0和智能制造浪潮的推進,鋼鐵行業作為傳統重工業的代表,正面臨著生產效率提升、成本優化和質量控制精細化的迫切需求。石家莊鋼鐵有限責任公司(簡稱“石鋼”)在這一轉型過程中,成功引入并部署了Wonderware工廠實時數據庫系統,構建了一套高效、可靠的數據處理技術方案,為生產運營的數字化與智能化奠定了堅實基礎。

一、項目背景與挑戰

石鋼在轉型升級前,生產數據分散在各個獨立的控制系統和監控系統中,形成了“信息孤島”。生產管理人員難以獲取全局、實時的生產視圖,導致決策滯后,設備利用率、能源消耗和產品質量管控存在優化瓶頸。因此,亟需一個統一的平臺來整合全廠實時與歷史數據,實現數據的集中管理、深度分析與可視化展示。

二、Wonderware實時數據庫技術方案核心

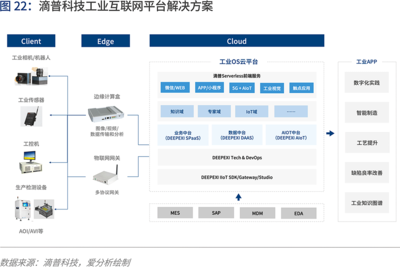

Wonderware的FactorySuite(現為Aveva System Platform的重要組成部分)提供的實時數據庫(Historian)是方案的核心。該方案在石鋼的實施主要圍繞以下幾個關鍵技術層面展開:

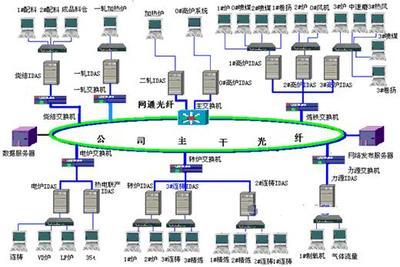

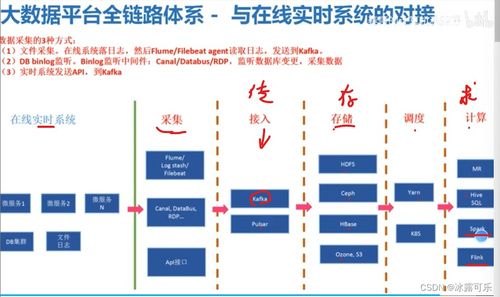

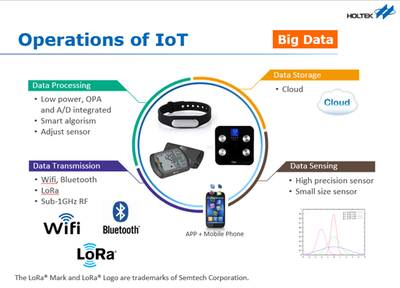

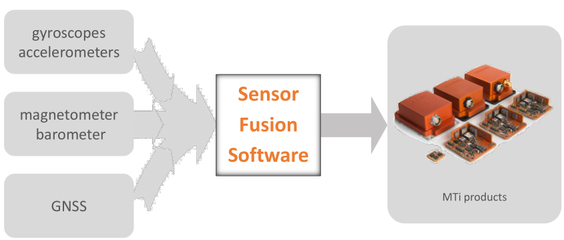

- 全廠數據集成與采集:通過標準的OPC接口和豐富的驅動程序,系統無縫對接了煉鐵、煉鋼、連鑄、軋鋼等各工序的PLC、DCS及智能儀表,實現了對生產數據、設備狀態、能源消耗和質量參數的全方位、高頻率實時采集。

- 高性能實時歷史數據存儲:Wonderware Historian采用高效的壓縮和存儲算法,能夠以毫秒級精度海量存儲時間序列數據。這為石鋼提供了長期、完整的數據檔案,滿足了生產追溯、績效分析和工藝優化的數據需求。

- 統一的數據服務平臺:系統建立了全廠統一的實時數據服務總線。通過標準的API和Web服務,向MES(制造執行系統)、能源管理系統、設備管理平臺及高級分析應用提供一致、可靠的數據服務,徹底打破了“信息孤島”。

- 可視化與監控:利用Wonderware InTouch等SCADA組件,基于實時數據庫的數據,石鋼構建了從公司級調度中心到車間級操作站的多層次監控畫面。生產狀態、關鍵績效指標(KPI)得以動態、直觀地展示,極大地提升了生產透明度和異常響應速度。

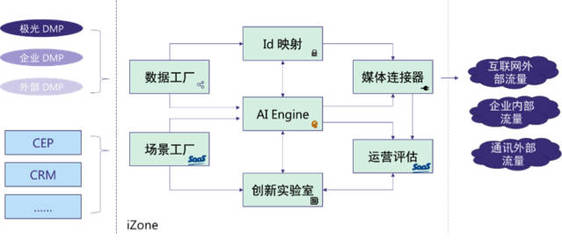

- 數據分析與決策支持:基于完整的歷史數據,石鋼能夠進行深入的統計分析、趨勢預測和對比分析。例如,通過對高爐關鍵參數的關聯分析優化煉鐵工藝,或通過對比不同班次的能耗數據實施精細化的能源管理。

三、應用成效

Wonderware實時數據庫方案在石鋼的成功應用,帶來了顯著的價值:

- 運營效率提升:實現了生產過程的集中監控與協同,減少了非計劃停機,提高了設備綜合效率(OEE)。

- 質量控制強化:實現了產品質量數據的全程追溯,便于分析缺陷成因,穩定并提升了產品質量。

- 成本有效降低:通過對能源、物料消耗的實時監測與分析,實現了顯著的節能降耗。

- 決策科學化:為管理層提供了準確、及時的數據支撐,使生產決策從“經驗驅動”轉向“數據驅動”。

- 運維智能化:為預測性維護、工藝參數優化等高級應用提供了數據基石。

四、與展望

石鋼的實踐表明,以Wonderware工廠實時數據庫為核心的數據處理技術方案,是鋼鐵企業實現數字化轉型的關鍵基礎設施。它不僅解決了數據分散和整合難題,更釋放了工業數據的潛在價值。隨著工業互聯網、大數據分析和人工智能技術的進一步融合,這一堅實的數據平臺將支撐石鋼向更高級別的智能制造模式邁進,在數字孿生、自適應優化等領域創造更大效益。該案例也為廣大流程制造行業,特別是鋼鐵同行,提供了可借鑒的、成熟的工業數據治理與價值挖掘的范本。